- SteadyCat.Works.

- Recumbent

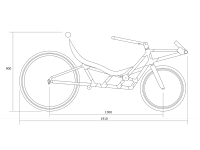

- LiliumⅠ

一番最初に作った鉄のリカンベントフレーム。自作一号機のことですが,作るのはまぁ大変で,鉄角パイプを切るのに一苦労するわ,溶接は大変だわ,実家の仕事場占有するから怒られるわ,という感じで,ホイホイとお気楽に作ることができるものではありませんでした。

その後,TSUNAMIという既製品のフレームを購入して乗っていたものの,ツーリングユースなTSUMAMIだと長距離のロングライドには重量も性能もまぁ満足できたものではなく(のんびりと中距離を走るには最高の車両だけれども),当然のごとく,「もうちょっと空気抵抗の少ない速いリカンベントが欲しい…」と,フツフツとわきあがる思いを抑えることが出来ませんでした。しかしながら,自分が欲しいと思う既製品のリカンベントは中々に高価なものが多く,しかも高価な割に,自分が思い描くフレーム形状にはなっていないものが多かったんです。

かといって,容易に製作できる方法も思いつかず,どうにか作れないかと悩んでいた折,カーボンファイバーとエポキシ樹脂で自転車のフレームを作っている人たちを見つけました。その人たちは,思った以上に簡素な方法でフレームを製作していて,現状自分の持ち得る製作技術の範囲内に大体収まっているような場合が多かったのです。

「あれ,カーボンファイバーって意外と使えるんじゃね?」なんて思い始めたが最後,着々と構想を煮詰めていきました。

このLiliumⅠに使った素材はCFRPです。Carbon Fiber Reinforced Plastic の略なんですが,炭素繊維強化”プラスチック”なんです。要するにプラスチック。それだったらプラモデルと同じじゃないか。と考えました。プラモデルと同じならば,プラモデルを製作するときの道具で作れるのです。

さて材料的な課題はクリアできそうです。しかしながら,フレームを作るには型が必要になるわけで,リカンベントとなるとざっと2m近い長さの型を作る必要があります。そんなもの一般家庭で無理に決まっているわけです。

さてじゃあどうしようかと考えあぐねていた所,クロモリフレームに目が行きました。ラグドフレーム。パイプ同士をラグと呼ばれるジョイントで接続する方法です。つまり,カーボンパイプが用意できれば,作ったラグを作ってパイプ同士を接続すればよいわけです。しかもこの工法ならば,フレーム全体の型を作る必要が無く,ラグ部分さえ作れば,フレームを組み立てることが出来るわけです。それならば大規模な設備は全くいらない。

また,BMCの Impec という自転車があります。この自転車は,カーボンファイバーが含まれている特殊な樹脂で作ったラグを使って,カーボンパイプ同士を繋ぎ合わせてフレームにするという製作方法が取られています。他にもcalfeeというカーボンフレームメーカーも,CFRPのラグを作り,そのラグにてカーボンパイプを接続してフレームを製作していました。

これなら「できるじゃん!」現にいろいろな先行事例があったわけです。つくれる,と思った時点で,フレームの設計と製作を始めたのでした。

さて,LiliumⅠの設計での最大の課題は,「作れること・乗れること」です。とにかく作れないといけないし,乗れないといけない。かつ,小規模な設備で作らないといけない。

それに,自分の設計要求である,乗りやすく,且つある程度低い姿勢で,それなりに速く走れる,という部分を付け加えて,以下のようなプランを立てました。

1. 二種類の径のカーボンパイプによるトラス組みのような構造。

2. アイドラーはできるだけ一つ。

3. ワイヤーやケーブル類は出来るだけ内蔵する。

4. リア700c,フロント451のローレーサー寄りのミドルレーサー。

1.にした理由は,組み立てやすさのためです。複雑にはなりますが,細めのパイプの組み合わせによってフレームを構成することにしました。これによって,小さいCFRPラグとカーボンパイプを組み合わせで作ることが出来ます。ラグは小さいほうが作る設備が大きくならずに済み,加工も楽になります。

2.にした理由は,アイドラーを減らしてチェーンの屈折場所を減らし,直線的なチェーンラインにすることで駆動系の抵抗を減らすためです。

それともう一点重要なのが,ねじ穴を出来るだけ作らないためです。アイドラーはクランクによって引っ張られているチェーンが通ります。その引っ張られる力はかなり大きく,柔な取り付け方をしていると容易に破壊されます。つまり,アイドラーを取り付ける穴は,そのパワーに耐える必要があるのです。フレームに強固なネジ穴を設置するのは中々大変なので,その工作場所を減らすためにもアイドラーを減らす設計にしています。

3.の内臓方式にした理由は,ワイヤー設置の簡略化のためです。外装にすると,強度のあるワイヤー受けを作り,アイドラーやシート台座をよけて設置しないといけません。そうすると思った以上にワイヤーを這わせることが難しいのです。色々考えた結果,フレームのパイプ内部は何も無い事,パイプ出口はケーブルの受けをしっかりと取り付けられそうな事から,ワイヤー内臓式にしました。

4.については,上記の3つの事項を踏まえてのジオメトリ要求になります。出来るだけ希望の設計にしたいけれども,上記のような設計の縛りがあるので,それを踏まえての設計になってきます。縛りがあるとは言っても,設計に妥協はしたくなかったので,出来るだけ乗りやすく,寝かせたシート角度にし,BBの高さをあげて,速く走れるように設計しています。

以上のことを上手に組み合わせて辻褄あわせをしつつ,手元にあるパーツ類を採寸して当てはめ,設計していきました。

材料や設計的な課題はクリアできましたが,それでも実際は色々な課題が残っています。 カーボンのラグを作ったり,シートを取り付けるための穴はどうするか,リアエンドは何で作るのか,BBシェルはどうするか。でも,身の回りの材料や道具をひたすらに探して見回ると何かしらのヒントは落ちているもので,どうにかこうにか製作することは出来ます。今はインターネットで何でも手に入るので,難しいものでも作れない事はほぼありません。知恵と工夫で乗り越えましょう。

でもどうしても難しいものは頼みます。このリカンベント製作で注文したものといえば,シートブラケットです。アルミの板の組み合わせですが,アルミの加工技術がなかったので, ラットエンジニアリングさん http://rateng.exblog.jp/ に設計図を渡して作ってもらいました。

また,カーボン・ケブラー製のFRPシートはリカンベント専門店から購入しました。コレを作るのは手間です。

希望に沿った既製品があれば購入したほうが楽ですし,製作が難しいものは専門家に頼むのもとても大切なのです。全部作ろうとせず割り切るのも大事です。

そうそう,それよりなにより,フレーム製作で最大のネックになるのが,

ジグです。

わざわざ製作記に書かずにここに書いたぐらい大事です。ジグとはフレームを精度良く組み立てるための道具のことです。そしてジグを作るためには「定盤」が必要です。定盤とは,歪みのないまっ平らな板のことです。この上にジグを構成してフレームを組み立てることで,フレームの中心の精度を出します。自転車を製作する場合,コレがないといくら材料や設計の課題がクリアできても製作できません。無くても作れないことはないですが,乗りにくく危ないフレームになります。

定盤の代用品は無いかと身の回りを探しつつ考えていたら,ホームセンターにある分厚い赤松集積材の平らな板がありました。これが思った以上に平らだったので,これを定盤代わりにしました。おかげで思った以上に精度の高いフレームになったと思います。

さて何だかんだと長々と記述しましたが,残りの細かい部分は製作記のほうに記述していきます。ゆっくり更新するので,そこから何か読み取ってください。

また,フレームの乗り味や,走行性能や走ってみた感じについては,左メニューのBicycleから,

の項目をご覧ください。

またなんかあれば書き足したいと思います。